Elegant kombiniert: Die neue, im 3D-CAD konstruierte Verpackungsstraße und die Aufnahmen des 3D-Laserscanners.

Digitale Fabrikplanung

Mit Laserscanner und Visual Components spart die Josef Pulsfort Maschinen & Förderanlagen KG viel Zeit bei Planung und Inbetriebnahme

Die Josef Pulsfort Maschinen & Förderanlagen KG beliefert Lebensmittelproduzenten mit Förderbändern und Förderanlagen und betreut viele Umbauprojekte. Mit Unterstützung von MuM wurde die Anlagen- und Fabrikplanung stärker digitalisiert – von der Bestandsaufnahme per Laserscan bis hin zur virtuellen Inbetriebnahme. Das spart Zeit, Geld und Nerven, und es kommt bei den Kunden gut an.

Die 3D-Darstellung der Anlagen und die Simulationen erleichtern es, die Entscheider beim Kunden einzubeziehen, die meist nicht gewohnt sind, 2D-Pläne zu lesen. Die Kunden verstehen schneller, wie sie durch ihre neuen Anlagen profitieren und können auf die Anforderungen in der Branche schneller reagieren.

- Sie möchten mehr über Laserscanning erfahren? Einfach hier klicken!

- Hier finden Sie weitere Infos zu Visual Components.

Modetrends gibt es auch in der Lebensmittelindustrie. Was wir kaufen und verzehren,

ändert sich schnell: Rezepturen, Packungsgrößen, Verpackungsmaterial. Produzenten

müssen diese Trends schnell umsetzen und dazu ihre Produktionsanlagen häufig umgestalten. Stets geht es um maximale Hygiene und Schnelligkeit, aber auch um Ergonomie, denn hier gehen manuelle Arbeitsschritte Hand in Hand mit automatischen

Abläufen. Der Fördertechnik kommt eine besondere Bedeutung zu.

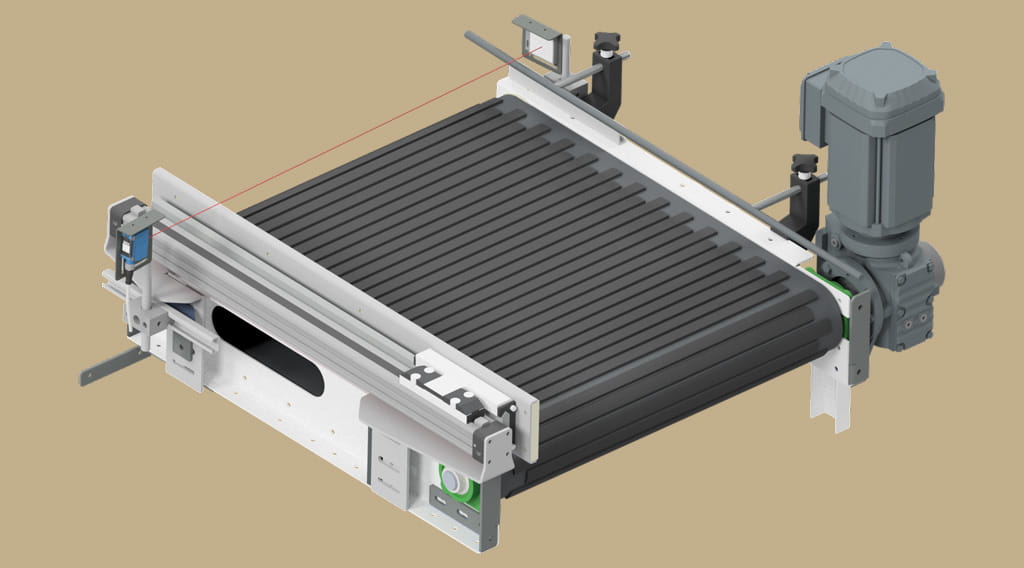

Individuelle Förderlösungen

Die Josef Pulsfort Maschinen & Förderanlagen KG im niedersächsischen Lutten verfügt über mehr als 100 Jahre Erfahrung auf diesem Gebiet und beliefert Lebensmittelproduzenten in ganz Europa. Von der Planung und Konstruktion über die Fertigung und Montage bis zur Inbetriebnahme und Qualitätssicherung bietet Pulsfort seinen Kunden individuelle, hoch professionelle Lösungen – einfache Förderbänder ebenso wie komplexe Anlagen.Fabrikplanung inklusive

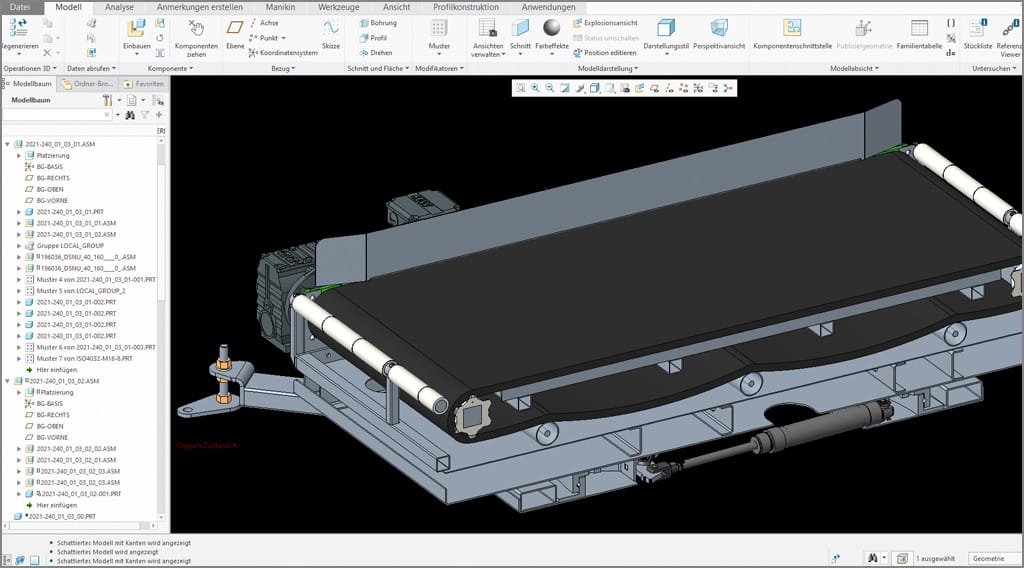

3D-Konstruktion ist bei Pulsfort selbstverständlich. Doch das Einbinden einer neuen Anlage in eine bestehende, eingerichtete Produktionslinie ist eine Herausforderung. Bisher haben die Projektplaner in diesen Fällen auf die Dokumentationen der Kunden zurückgegriffen. „Leider entsprechen diese Pläne nur selten dem aktuellen Zustand“, erzählt Marco Kreienborg, der für Projektleitung und Vertrieb verantwortlich ist. „Nicht selten stellen wir erst bei der Montage einer Förderbandanlage fest, dass sie gar nicht in den vom Kunden vorgegebenen Bereich passt.“3D-Scan als Dienstleistung

Gesucht wurde eine Möglichkeit, die Einrichtung einer Produktionshalle schnell und maßgenau zu erfassen. Das MuM-Team aus Osnabrück stellte seine 3D-Laserscanning-Lösung vor, und Pulsfort holte direkt einen Kunden ins Boot. Gemeinsam startete man ein Pilotprojekt, bei dem MuM als Dienstleister fungierte. Mit Hilfe des 3D-Scanners nahmen die Techniker die Produktionshalle auf und fügten die Punktwolken passgenau zusammen. Diese Daten konnten nun in Navisworks integriert und als Grundlage für die digitale Neuplanung verwendet werdenDigitale Bestandsaufnahme

Die Ergebnisse überzeugten so sehr, dass der Kunde gleich das nächste Projekt startete: Er wollte als Vorbereitung für künftige Umbauten sämtliche Produktionshallen digital erfassen. Pulsfort wurde mit der Digitalisierung beauftragt und schaffte dazu einen eigenen Laserscanner an. MuM übernahm Installation und Schulung.Abläufe simulieren

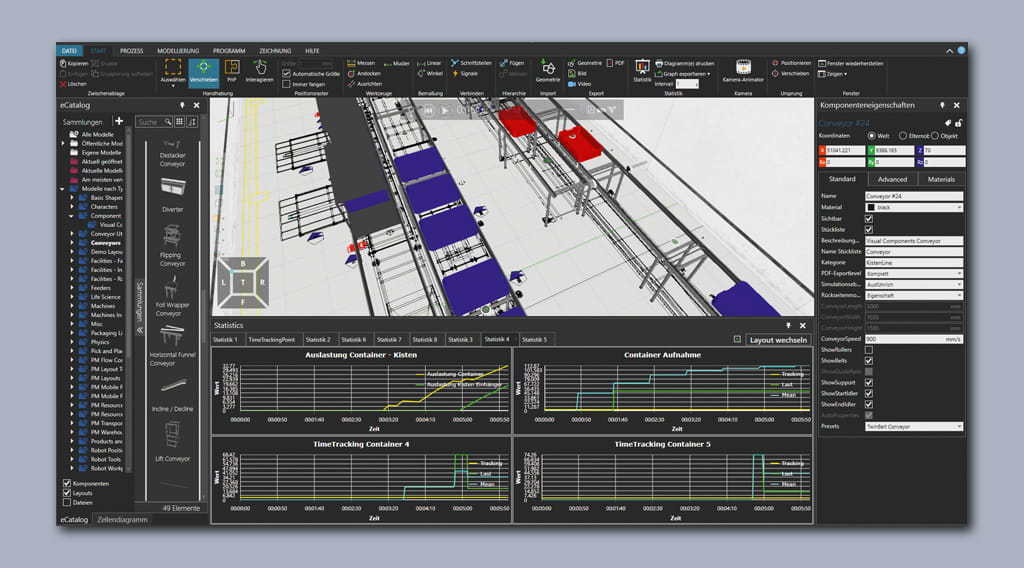

Der gescannte Bestand und die 3D-CAD-Planung sind Grundlage für die Simulation der Produktionsprozesse. Pulsfort setzt dabei auf Angebot und Know-how von MuM und investierte in die Simulationslösung Visual Components. „Mit der Simulation können wir schnell beweisen, dass sich die hohen Investitionen für unsere Kunden auszahlen“, erzählt Marco Kreienborg. Dadurch, dass dank der Laserscans alle Informationen über die Hallen vorliegen, gibt es bei der Installation keine Verzögerungen mehr. Alle Abläufe werden vor der Installation virtuell getestet. Auch komplexe Anlagen können heute erheblich schneller geliefert und installiert werden.Virtuelle Inbetriebnahme

Der nächste Schritt in der Digitalisierung steht an: die virtuelle Inbetriebnahme, ebenfalls eine Funktion von Visual Components. Schließlich ist nicht nur der passgenaue Einbau entscheidend, sondern auch die Steuerung: Wie schnell muss ein Band laufen, damit die Zutaten für den nächsten manuellen Schritt zur rechten Zeit vor Ort sind? Welche Verpackungen müssen aussortiert werden, weil das Etikett nicht richtig platziert wurde? Ist sichergestellt, dass die richtige Einfrierdauer für die Verpackungen vorgewählt wurde? Hier verbergen sich zahlreiche Fehlerquellen. Rund zwei Drittel der Inbetriebnahmezeiten wurden früher für die Behebung von Softwarefehlern und Programmanpassungen der Steuerungen benötigt.

Reale Steuerung, virtuelles Fabrikmodell

Visual Components ermöglicht, das digitale 3D-Fabrikmodell mit dem realen Kontrollsystem zu verbinden. So lassen sich auch sehr komplexe Szenarien durchspielen. Das Kontrollsystem übernimmt die gleichen Aufgaben wie im echten Betrieb. Das Steuerungsdesign wird auf diese Weise verifiziert; Softwarefehler können vor dem echten Probelauf behoben werden.Zufriedene Kunden

Die 3D-Darstellung der Anlagen und die Simulationen erleichtern es, die Entscheider beim Kunden einzubeziehen, die meist nicht gewohnt sind, 2D-Pläne zu lesen. Die Kunden verstehen schneller, wie sie durch ihre neuen Anlagen profitieren und können auf die Anforderungen in der Branche schneller reagieren. MuM ist bei Pulsfort nach wie vor unverzichtbarer Partner für die weitere Digitalisierung. „Das Team ist fachlich hoch kompetent, extrem flexibel und hilfsbereit“, sagt Marco Kreienborg. „Dazu kommt, dass wir auch menschlich gut miteinander klarkommen. Für uns ist MuM der bestmögliche Partner.“